Prosjektkrav

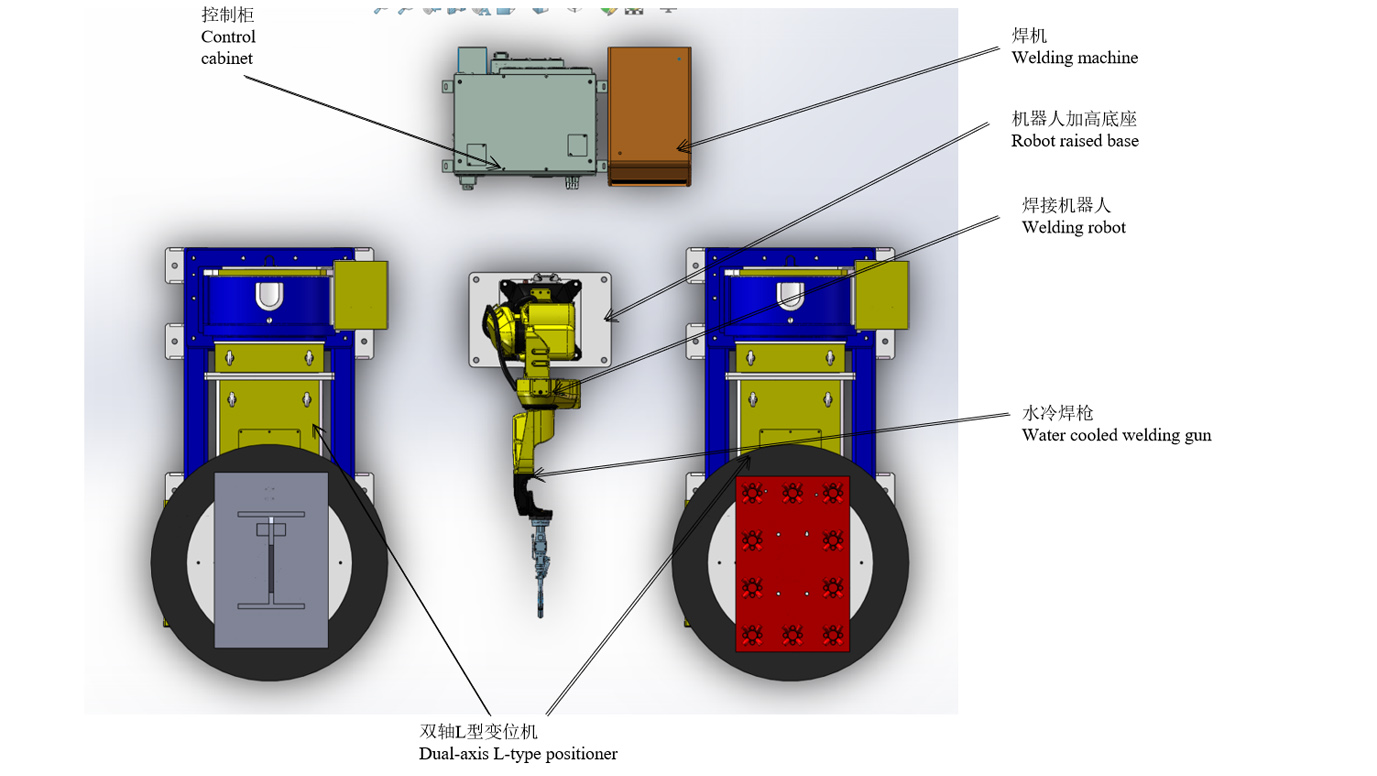

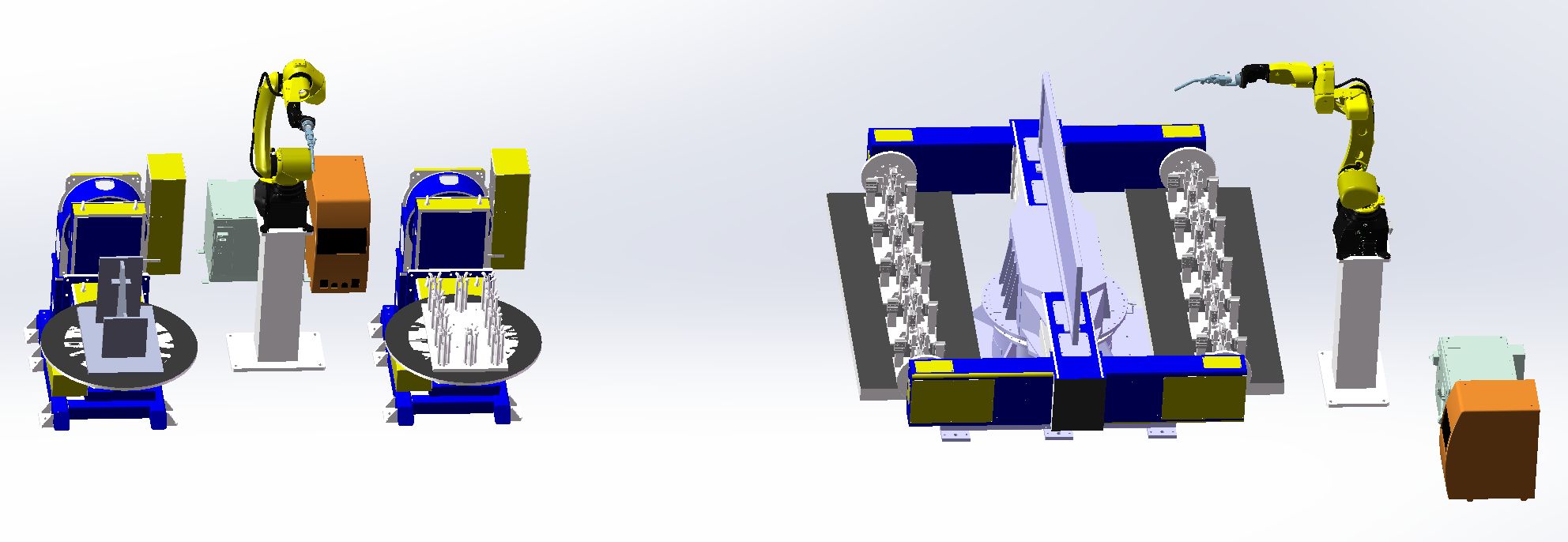

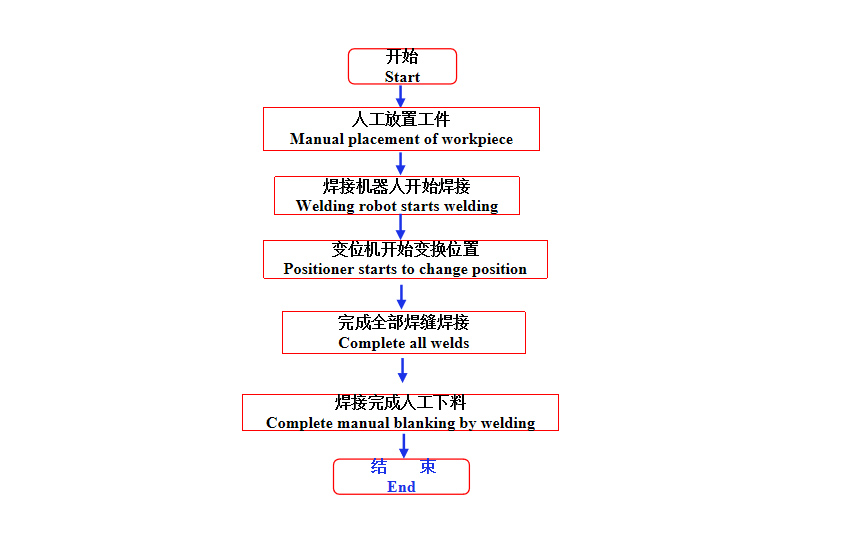

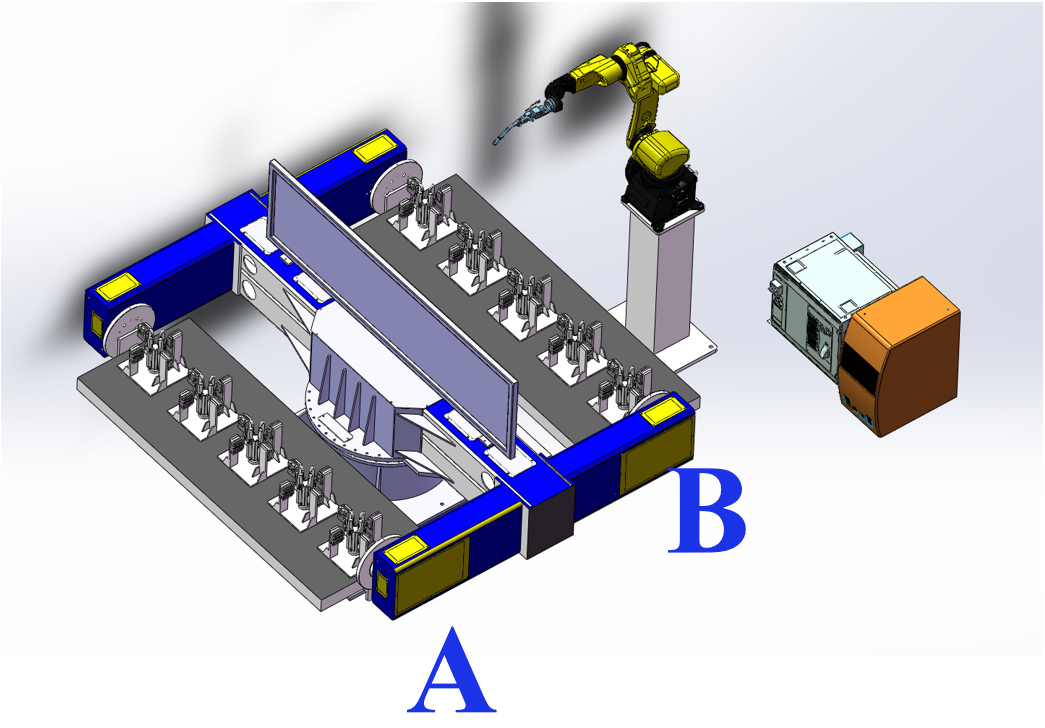

Overordnet layout og 3D-modell

Merk: Skjemadiagrammet brukes kun til illustrasjon av oppsettet og representerer ikke den fysiske strukturen til utstyret. Den spesifikke størrelsen skal bestemmes i henhold til kundens forhold på stedet.

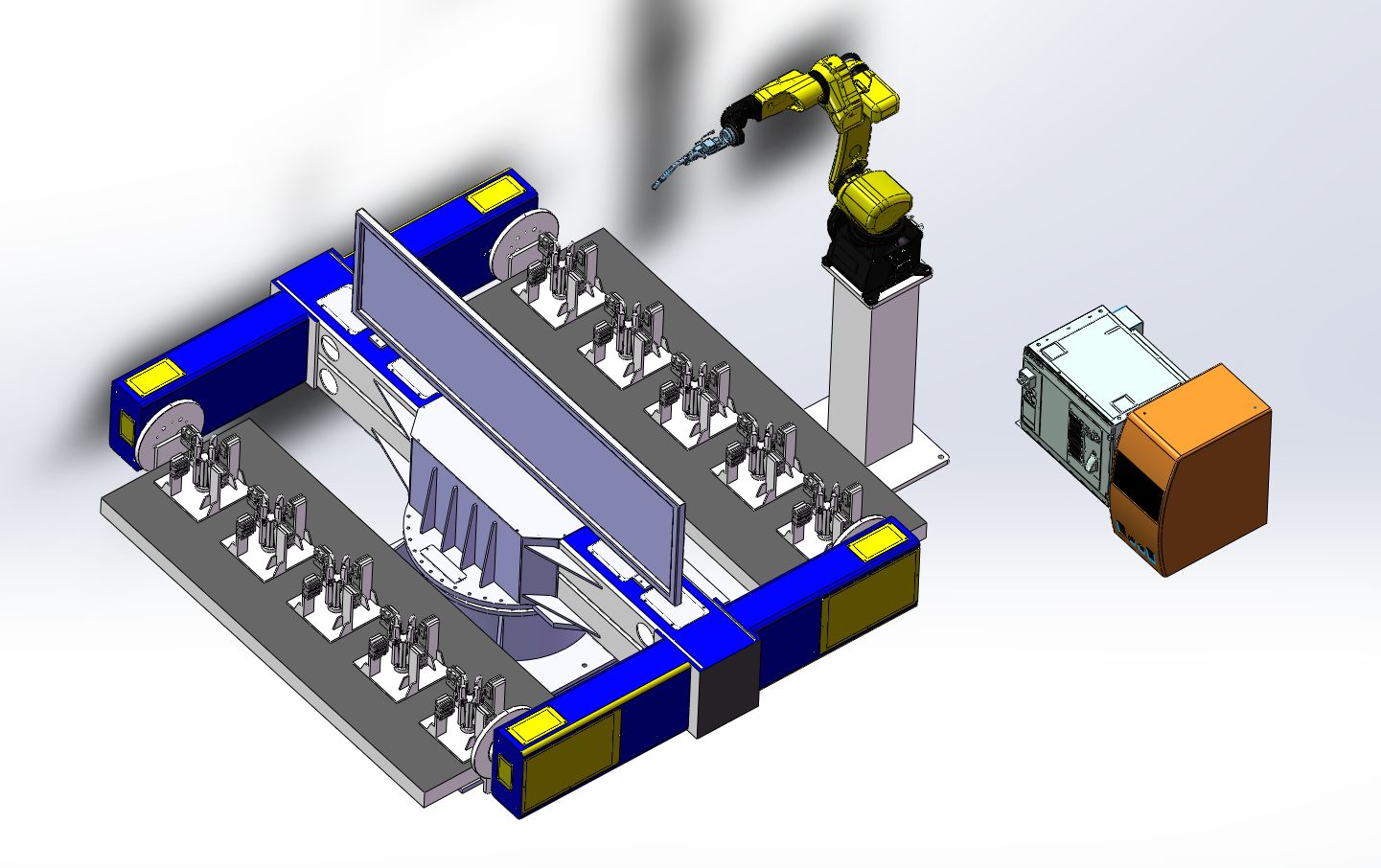

Fysisk tegning av arbeidsstykket og 3D-modell

Fysisk tegning av arbeidsstykket og 3D-modellen

Arbeidsflyt

Betingelser for drift av arbeidsstasjonen

(1) Plasser arbeidsstykket manuelt i posisjoneringsenheten og fest det i henhold til kravene.

(2) Etter at alle enhetene er slått på og ingen alarm vises, gjør deg klar til installasjon.

(3) Roboten stopper ved arbeidsstartstedet, og robotens kjøreprogram er det tilsvarende produksjonsprogrammet.

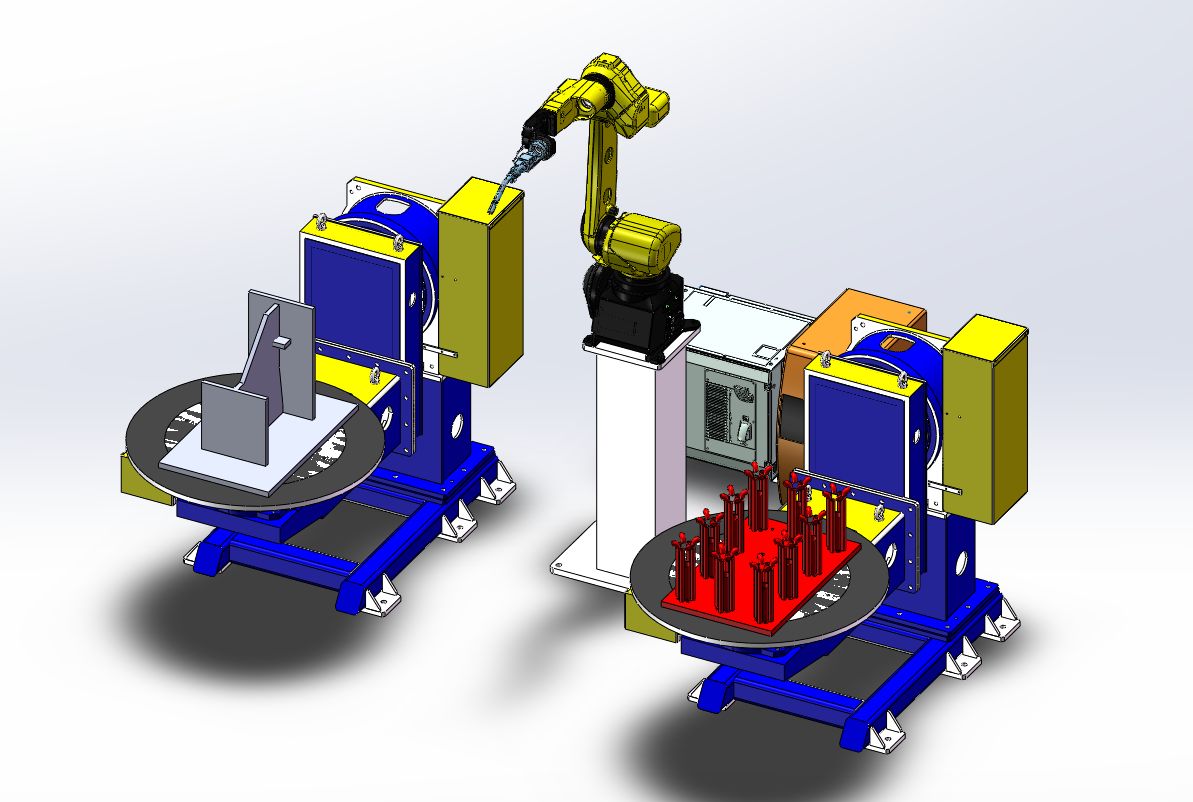

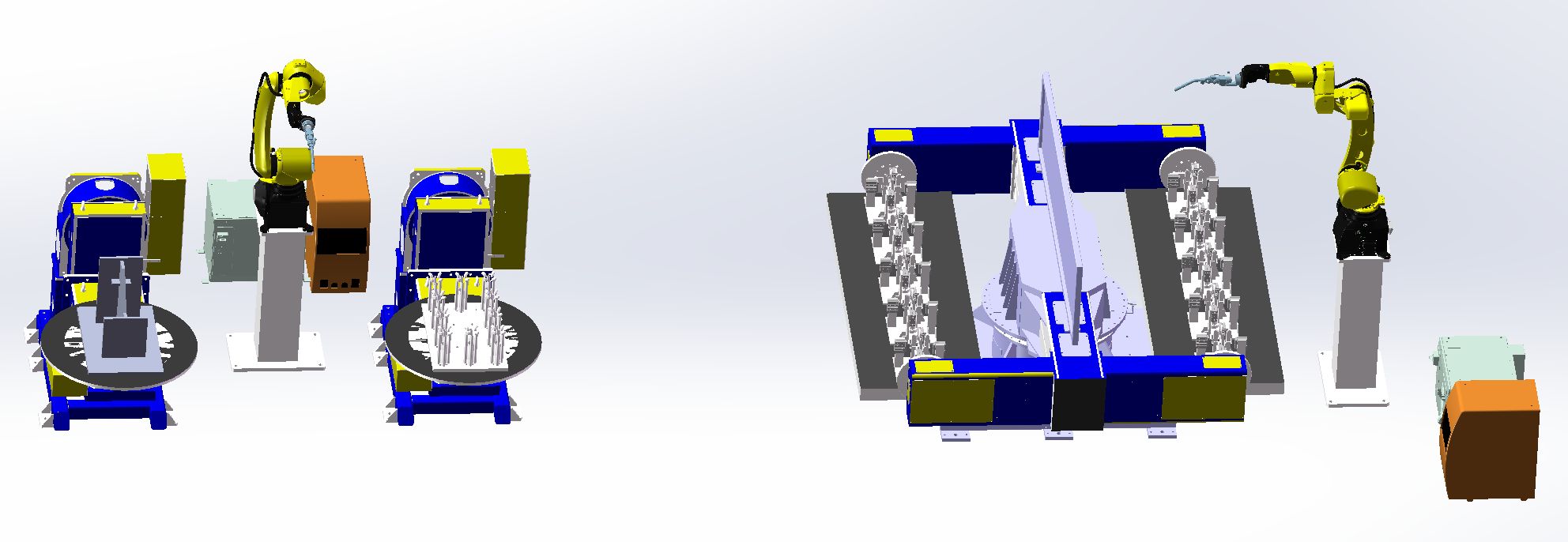

Sveiseprosess for hylseundermontering

1. Monter fem sett med hylsedeler manuelt på side A.

2. Gå tilbake til sikkerhetsområdet manuelt og start klemmesylinderen for å stramme arbeidsstykket.

3. Posisjoneringsregulatoren roterer til roboten på side B begynner å sveise.

4. Ta ned arbeidsstykkene som er sveiset på side A manuelt, og deretter fem sett med trommeldeler.

5. Gjenta betjeningen av lenkene ovenfor.

Sveisetiden for hvert sett med hylser er 3 minutter (inkludert installasjonstid), og sveisetiden for 10 sett er 30 minutter.

Sveiseprosess for innebygd platemontering + hylsemontering

1. Monter den forhåndsfestede, innebygde platen manuelt på L-type-posisjoneren på side A.

2. Startknapp for robotsveising av innebygd platemontering (15 min/sett). 3.

3. Installer de løse delene av hylseenheten manuelt på L-type-posisjoneren på side B.

4. Roboten fortsetter å sveise hylseenheten etter å ha sveiset den innebygde plateenheten (hylsesveising i 10 min + manuell installasjon av arbeidsstykket og robotpunktsveising i 5 min)

5. Fjern den innebygde plateenheten manuelt.

6. Manuell sveising av innebygd plateenhet (fjerning-punktsveising-lasting innen 15 min)

7. Installer den forhåndsfestede, innebygde platen manuelt på L-type-posisjoneren på side A.

8. Fjern den sveisede hylseenheten og monter reservedelene

9. Gjenta betjeningen av lenkene ovenfor i en syklus.

Sveisetiden for den innebygde plata er 15 min + sveisetiden for hylsemontering er 15 min.

Total tid 30 min

Introduksjon av tangskifteenhet

Robotens sveisetid ved ovennevnte takt er den mest tilstrekkelige uten stopp. I følge 8 timer per dag og to operatører, er produksjonen av to enheter totalt 32 sett per dag.

For å øke produksjonen:

Én robot legges til treakseposisjoneren ved hylsemonteringsstasjonen og byttes til dobbel maskinsveising. Samtidig må den innebygde platemonteringsstasjonen + hylsemonteringsstasjonen også legge til to sett med L-type posisjonere og ett sett med roboter. På en 8-timersdag og tre operatører-basis er produksjonen av to enheter totalt 64 sett per dag.

Utstyrsliste

| Punkt | Serienummer | Navn | Antall | MERKNADER |

| Roboter | 1 | RH06A3-1490 | 2 sett | Levert av Chen Xuan |

| 2 | Robotkontrollskap | 2 sett | ||

| 3 | Robotens hevede base | 2 sett | ||

| 4 | Vannkjølt sveisepistol | 2 sett | ||

| Periferiutstyr | 5 | Sveisestrømkilde MAG-500 | 2 sett | Levert av Chen Xuan |

| 6 | L-type posisjonerer med to akser | 2 sett | ||

| 7 | Treakset horisontal roterende posisjoner | 1 sett | Levert av Chen Xuan | |

| 8 | Armatur | 1 sett | ||

| 9 | Våpenrens | Sett | Valgfri | |

| 10 | Støvfjerningsutstyr | 2 sett | ||

| 11 | Sikkerhetsgjerde | 2 sett | ||

| Relatert tjeneste | 12 | Installasjon og igangkjøring | 1 vare | |

| 13 | Emballasje og transport | 1 vare | ||

| 14 | Teknisk trening | 1 vare |

Teknisk spesifikasjon

Innebygd vannkjølt sveisepistol

1) Hver sveisepistol skal gjennomgå ternær måling for å sikre dimensjonsnøyaktigheten;

2) R-delen av sveisepistolen er laget med våtvoksstøpemetoden, som ikke vil deformeres på grunn av høy temperatur generert av sveising;

3) Selv om sveisepistolen kolliderer med arbeidsstykket og fiksturen under drift, vil ikke sveisepistolen bøye seg, og ingen ny korrigering er nødvendig;

4) Forbedre likerettereffekten til skjermgassen;

5) Nøyaktigheten til enkeltløp er innenfor 0,05;

6) Bildet er kun for referanse, og det er forbehold om endelig valg.

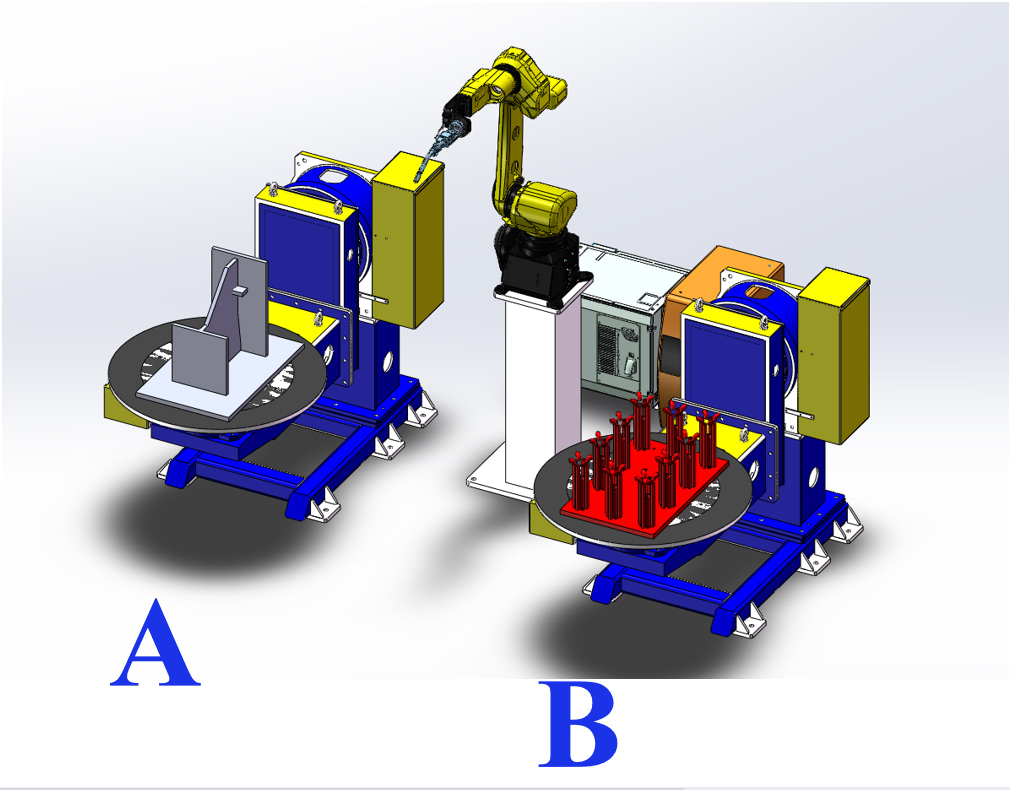

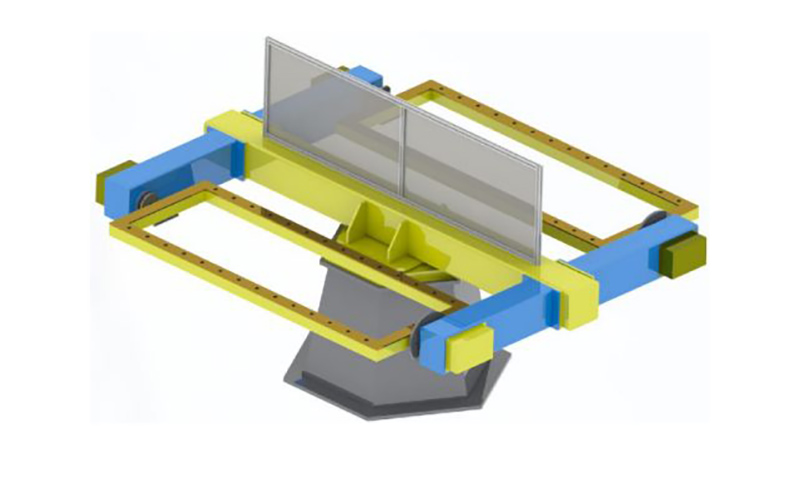

L-type posisjonerer med to akser

Posisjoneringsenheten er et spesielt sveiseutstyr som er egnet for sveiseforskyvning av roterende arbeidsstykker, for å oppnå ideell maskineringsposisjon og sveisehastighet. Den kan brukes med manipulator og sveisemaskin for å danne et automatisk sveisesenter, og kan også brukes til arbeidsstykkeforskyvning under manuell drift. Variabel utgang med variabel frekvensdrift brukes for rotasjon av arbeidsbenken, med høy presisjon i hastighetsreguleringen. Fjernkontrollboksen kan realisere fjernbetjening av arbeidsbenken, og kan også kobles til manipulator og sveisemaskinens kontrollsystem for å realisere sammenkoblet drift. Sveiseposisjoneringsenheten består vanligvis av rotasjonsmekanismen og vendemekanismen til arbeidsbenken. Arbeidsstykket som er festet på arbeidsbenken kan nå ønsket sveise- og monteringsvinkel ved å løfte, dreie og rotere arbeidsbenken. Arbeidsbenken roterer til variabel frekvens trinnløs hastighetsregulering, noe som kan oppnå tilfredsstillende sveisehastighet.

Bildene er kun for referanse, og det avhenger av endelig design.

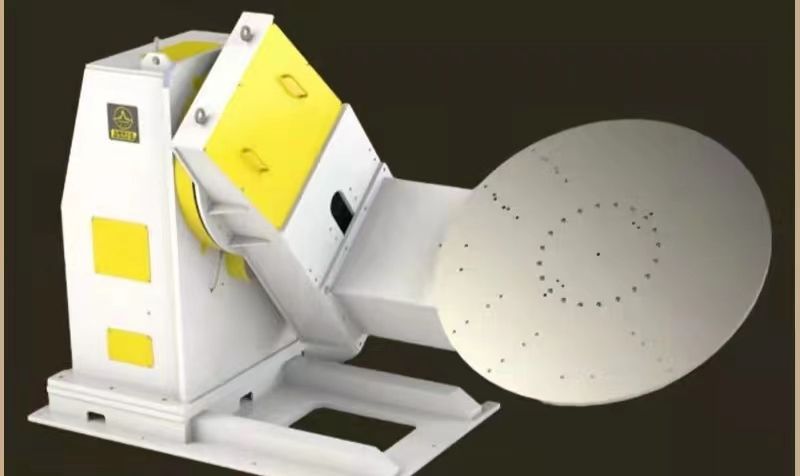

Treakset horisontal roterende posisjoner

1) Treakset horisontal roterende posisjoner består hovedsakelig av en integrert fast base, roterende spindelboks og haleboks, sveiseramme, servomotor og presisjonsreduksjonsgir, ledende mekanisme, beskyttelsesdeksel og elektrisk kontrollsystem, etc.

2) Ved å konfigurere forskjellige servomotorer kan posisjoneringsenheten fjernstyres via robotinstruktøren eller en ekstern betjeningsboks;

3) Nødvendig sveise- og monteringsvinkel oppnås ved å dreie arbeidsstykket som er festet på arbeidsbenken;

4) Arbeidsbenkens rotasjon styres av en servomotor, som kan oppnå ideell sveisehastighet;

5) Bildene er kun ment som referanse, og det er underlagt endelig design;

Sveisestrømforsyning

Den er egnet for skjøting, overlapping, hjørneskjøt, rørplate-støtskjøt, skjæringslinjeforbindelse og andre skjøtformer, og kan realisere sveising i alle posisjoner.

Sikkerhet og pålitelighet

Sveisemaskinen og trådmateren er utstyrt med overstrøms-, overspennings- og overtemperaturbeskyttelse. De har bestått EMC- og elektrisk ytelsestest som kreves av nasjonal standard GB/T 15579, og har bestått 3C-sertifisering for å sikre pålitelighet og sikkerhet i bruk.

Energisparing og miljøvern

Gassdeteksjonstiden, tiden for forhåndsgasstilførsel og tiden for etterskjøvet gasstilførsel er justerbare for å sikre rimelig gassbruk. Når sveisemaskinen er slått på, vil den automatisk gå inn i hvilemodus hvis den ikke går inn i sveisemodus innen 2 minutter (justerbar tid). Slå av viften og reduser energiforbruket.

Bildet er kun for referanse, og det er forbehold om endelig valg.

Sveisestrømforsyning

Rengjørings- og sprøyteanordning for silikonolje og trådskjæringsanordning

1) Silikonoljesprøyteinnretningen på pistolrengjøringsstasjonen bruker dobbel dyse for krysssprøyting, slik at silikonoljen bedre kan nå den indre overflaten av sveisebrennerdysen og sikre at sveiseslagg ikke fester seg til dysen.

2) Rengjøringsenhetene for pistol og silikonoljesprøyteanordningene er utformet på samme sted, og roboten kan fullføre prosessen med silikonoljesprøyting og pistolrengjøring med bare én handling.

3) Når det gjelder kontroll, trenger pistolrengjørings- og silikonoljesprøyteenheten bare et startsignal, og den kan startes i henhold til den angitte handlingssekvensen.

4) Trådkutteinnretningen bruker den selvutløsende strukturen til sveisepistolen, noe som eliminerer behovet for å bruke magnetventiler til å styre den og forenkler det elektriske arrangementet.

5) Trådskjæreanordning kan installeres separat eller installeres på pistolrengjørings- og silikonoljesprøyteanordningen for å danne en integrert enhet, noe som ikke bare sparer installasjonsplass, men også gjør arrangementet og kontrollen av gassbanen svært enkel.

6) Bildet er kun for referanse, og det er forbehold om endelig valg.

Sikkerhetsgjerde

1. Sett opp beskyttelsesgjerder, sikkerhetsdører eller sikkerhetsgitter, sikkerhetslåser og andre innretninger, og utfør nødvendig sammenkoblingsbeskyttelse.

2. Sikkerhetsdøren skal plasseres i riktig posisjon på beskyttelsesgjerdet. Alle dører skal være utstyrt med sikkerhetsbrytere og -knapper, tilbakestillingsknapp og nødstoppknapp.

3. Sikkerhetsdøren er låst sammen med systemet via en sikkerhetslås (bryter). Når sikkerhetsdøren åpnes på en unormal måte, stopper systemet driften og gir en alarm.

4. Sikkerhetstiltak garanterer sikkerheten til personell og utstyr gjennom maskinvare og programvare.

5. Sikkerhetsgjerdet kan leveres av part A selv. Det anbefales å bruke høykvalitets rutenettsveising og brenne gul varselmaling på overflaten.

Elektrisk kontrollsystem

1. Omfatter systemkontroll og signalkommunikasjon mellom utstyr, inkludert sensorer, kabler, spor, brytere osv.;

2. Den automatiske enheten er utformet med et trefarget alarmlys. Under normal drift lyser det trefargede lyset grønt; hvis enheten svikter, vil det trefargede lyset vise rødt alarmlys etter hvert.

3. Det er nødstoppknapper på robotens kontrollskap og undervisningsboks. I nødstilfeller kan nødstoppknappen trykkes inn for å aktivere nødstopp av systemet og samtidig sende ut et alarmsignal;

4. En rekke applikasjonsprogrammer kan kompileres gjennom undervisningsenheten, mange applikasjoner kan kompileres, som kan oppfylle kravene til produktoppgradering og nye produkter;

5. Alle nødstoppsignaler for hele kontrollsystemet og sikkerhetsforriglingssignaler mellom prosesseringsutstyr og roboter er koblet til sikkerhetssystemet og forriglet gjennom kontrollprogrammet;

6. Kontrollsystemet realiserer signalforbindelsen mellom driftsutstyr som robot, lastebeholder, griper og maskineringsverktøy.

7. Maskinverktøysystemet må realisere signalutveksling med robotsystemet.

Driftsmiljø (levert av part A)

| Strømforsyning | Strømforsyning: trefaset firetråds AC380V ± 10 %, spenningsvariasjonsområde ± 10 %, frekvens: 50 Hz; Strømforsyningen til robotkontrollskapet må være utstyrt med en uavhengig luftbryter; Robotens kontrollskap må jordes med en jordingsmotstand på mindre enn 10Ω; Den effektive avstanden mellom strømforsyningen og robotens elektriske kontrollskap er innenfor 5 meter. |

| Luftkilde | Trykkluften skal filtreres for å fjerne fuktighet og urenheter, og utgangstrykket etter å ha passert gjennom tripletten skal være 0,5 ~ 0,8 MPa; Den effektive avstanden mellom luftkilden og robotkroppen er innenfor 5 meter. |

| Fundament | Det konvensjonelle sementgulvet i verkstedet til part A skal brukes til behandling, og installasjonsbasene til hvert utstyr skal festes til bakken med ekspansjonsbolter; Betongstyrke: 210 kg/cm²; Betongtykkelse: større enn 150 mm; Ujevnheter i fundamentet: mindre enn ±3 mm. |

| Miljøforhold | Omgivelsestemperatur: 0~45 °C; Relativ fuktighet: 20 % ~ 75 % RF (ingen kondens); Vibrasjonsakselerasjon: mindre enn 0,5 G |

| Annen | Unngå brannfarlige og etsende gasser og væsker, og ikke sprut olje, vann, støv osv.; Holdes unna kilder til elektrisk støy. |