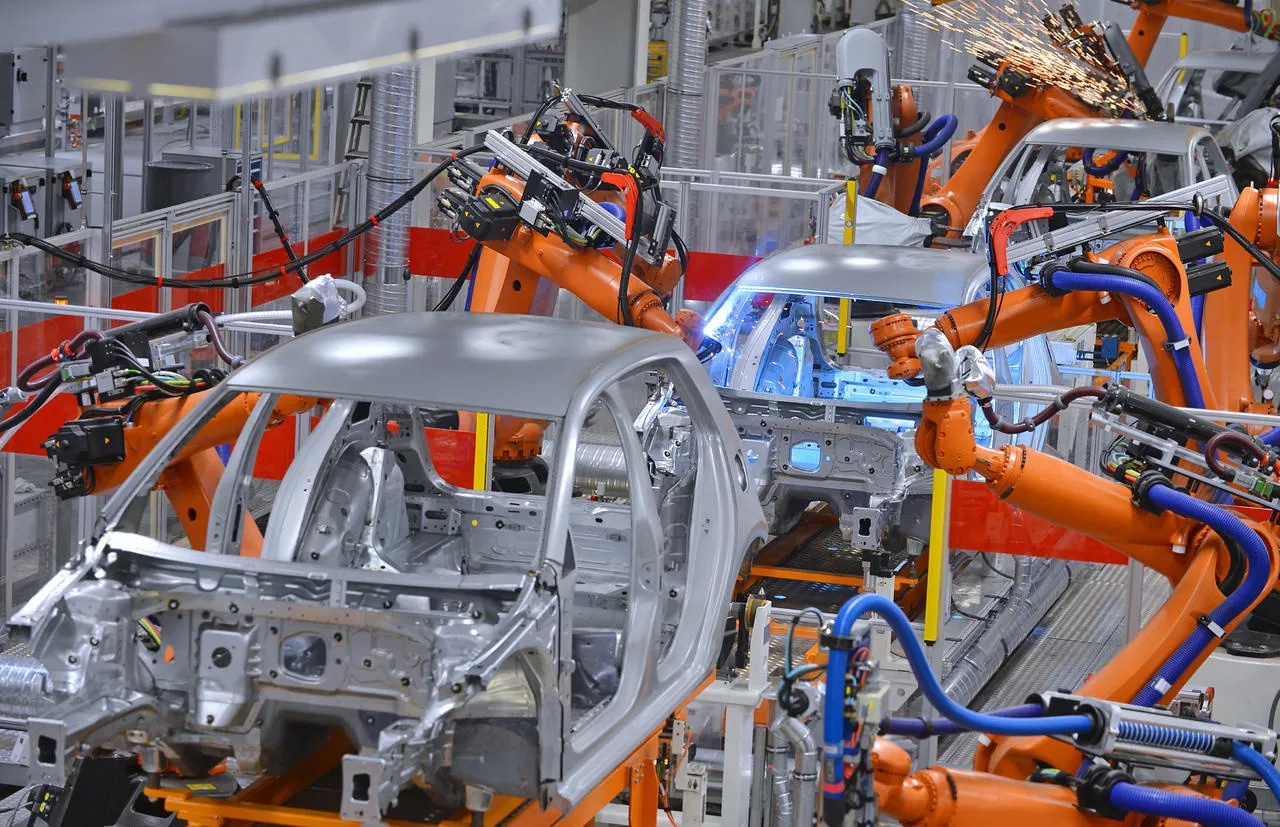

Casedeling – Prosjekt for sveising av bilrammer

Caset jeg skal dele med dere i dag er et sveiseprosjekt for bilrammer. I dette prosjektet brukes en 6-akset kraftig sveiserobot og dens hjelpesystem som en helhet. Rammesveisearbeidet utføres ved hjelp av lasersporing av sømmer, synkron styring av posisjoneringsenheten, et røyk- og støvrensingssystem og programvare for offline programmering, osv.

Prosjektutfordringer

1. Kompleks stiplanlegging

Problem: 3D-romlige kurver i rammesveiser krevde kollisjonsfri brennerposisjonering.

Løsning: Virtuelle simuleringer ved bruk av offline programmeringsprogramvare (f.eks. RobotStudio) optimaliserte brennervinklene og oppnådde 98 % banenøyaktighet uten justeringer av læreanhengspedalen.

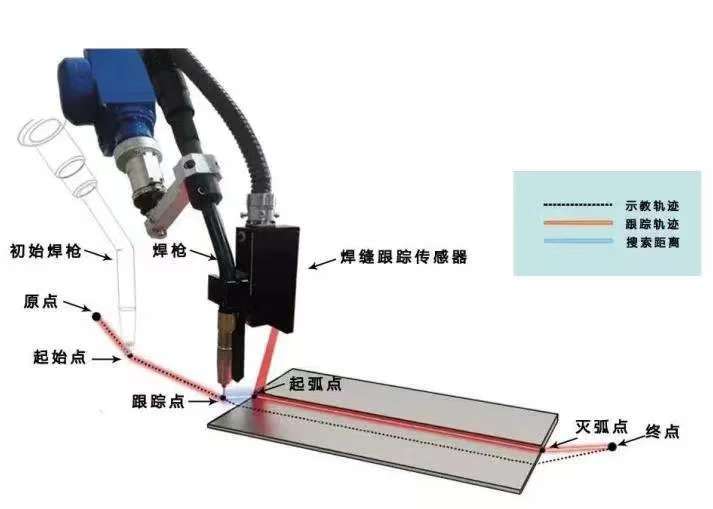

2. Koordinering mellom flere sensorer

Problem: Tynnplatesveising forårsaket deformasjon, noe som krevde parameterjusteringer i sanntid.

Gjennombrudd: Lasersporing + lysbuefølende fusjonsteknologi oppnådd±0,2 mm sømkorrigeringsnøyaktighet.

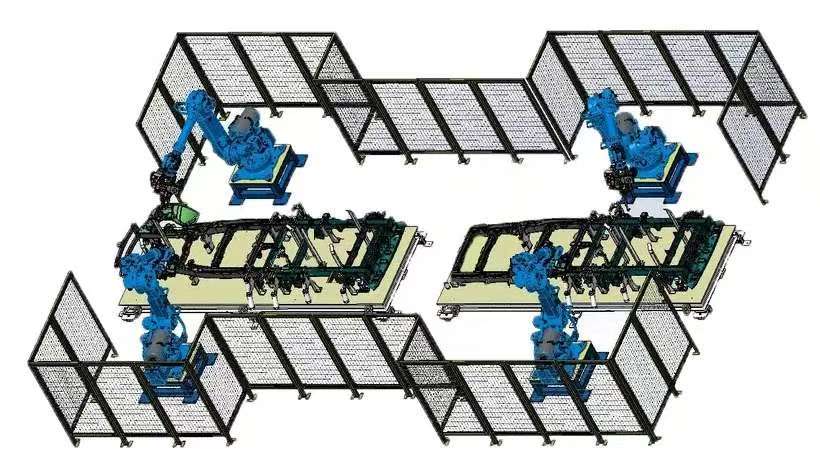

3. Utforming av sikkerhetssystemer

Utfordring: Kompleks logikk for å integrere sikkerhetsgjerder og lysgardiner med manuell inngripen (f.eks. omarbeid).

Innovasjon: Sikkerhetsprotokoller med dobbel modus (auto/manuell) reduserte modusbyttetiden til <3 sekunder.

Prosjektets høydepunkter

1. Adaptiv sveisealgoritme

Dynamiske trådmatingsjusteringer via strøm-spenningstilbakemelding reduserte variasjonen i sveiseinntrengning fra ±0,5 mm til ±0,15 mm.

2. Modulær armaturdesign

Hurtigbytte av armaturer gjorde det mulig å bytte mellom 12 rammemodeller, noe som reduserte oppsetttiden fra 45 til 8 minutter.

3. Digital tvillingintegrasjon

Fjernovervåking via en digital tvillingplattform forutså feil (f.eks. tilstopping av dyser), noe som økte den totale utstyrseffektiviteten (OEE) til 89 %.

Publisert: 19. april 2025