Prosjektoversikt

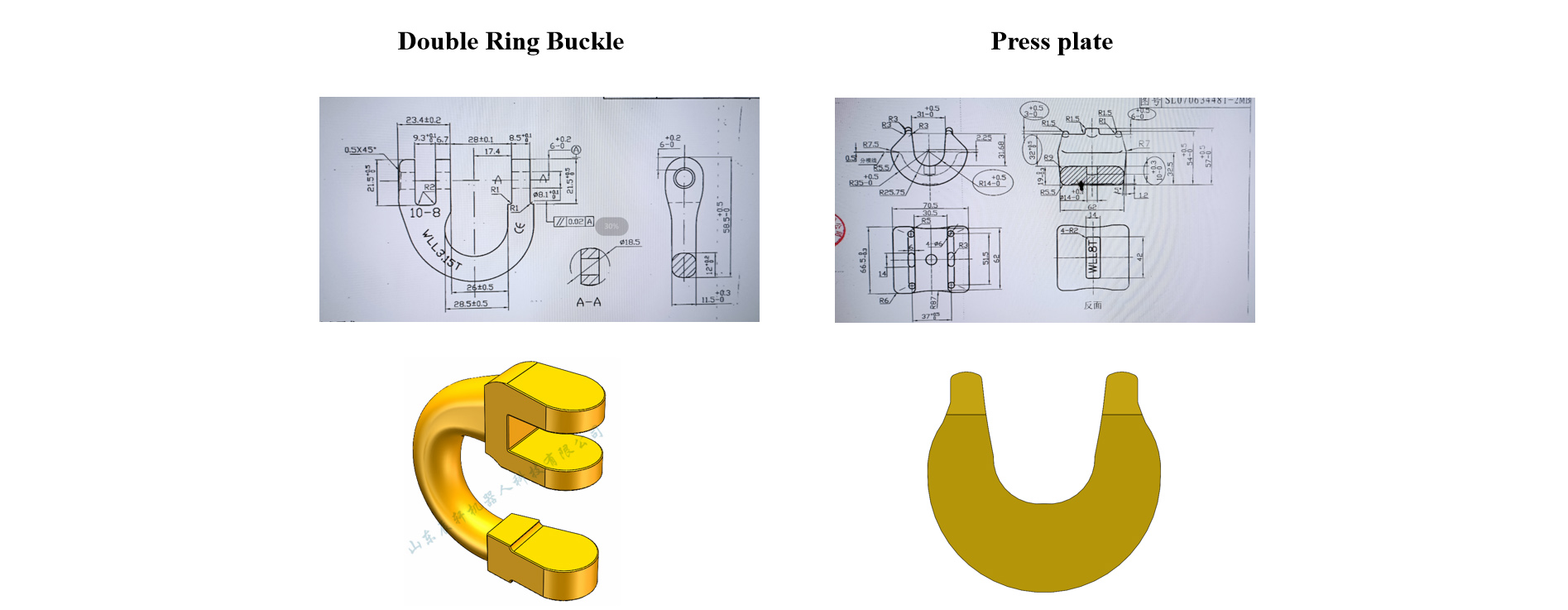

Tegninger av arbeidsstykker: Med forbehold om CAD-tegninger levert av part A. Tekniske krav: Lasting av silolagringsmengde ≥ produksjonskapasitet på én time.

| Arbeidsstykketype | Spesifikasjon | Maskineringstid | Mengde lagringsplass/time | Antall ledninger | Behov |

| SL-344 pressplate | 1T/2T/3T | 15 | 240 | 1 | Kompatibel |

| 5T/8T | 20 | 180 | 1 | Kompatibel | |

| SL-74 Dobbel ringspenne | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Tegning av arbeidsstykke, 3D-modell

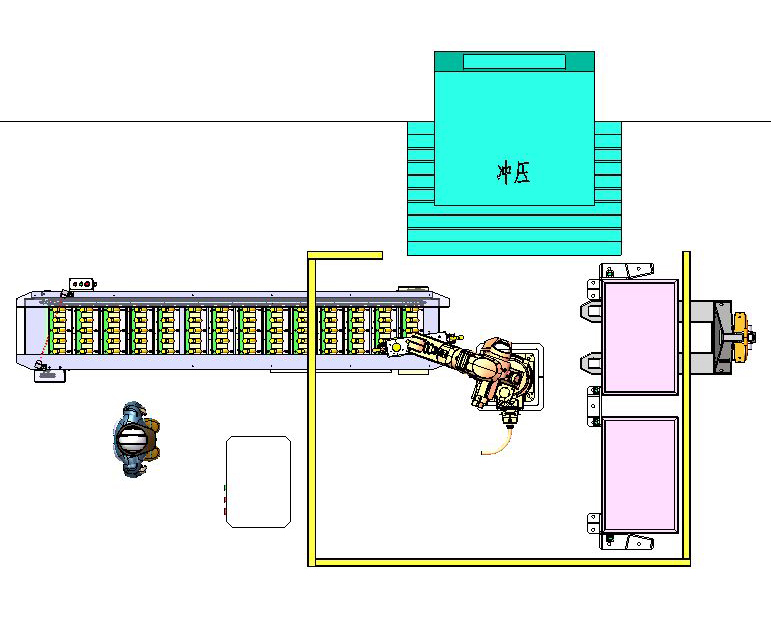

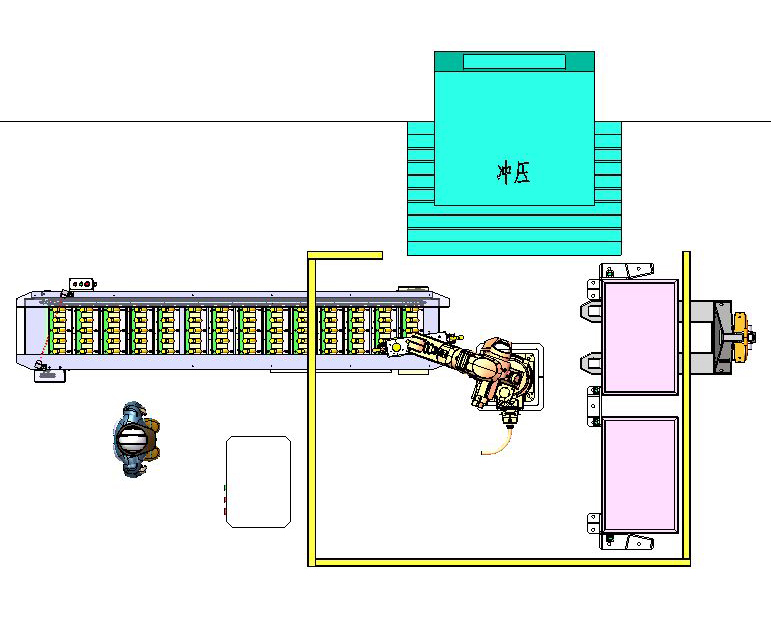

Oppsett av skjema

Beskrivelse: Den detaljerte dimensjonen av arealbruken skal være underlagt designet.

Utstyrsliste

Kurv for midlertidig oppbevaring av skilleplater

| Serienummer | Navn | Modellnr. | Mengde. | Merknader |

| 1 | Roboter | XB25 | 1 | Chenxuan (inkludert karosseriet, kontrollskapet og demonstratoren) |

| 2 | Robottang | Tilpasning | 1 | Chenxuan |

| 3 | Robotbase | Tilpasning | 1 | Chenxuan |

| 4 | Elektrisk kontrollsystem | Tilpasning | 1 | Chenxuan |

| 5 | Lastebånd | Tilpasning | 1 | Chenxuan |

| 6 | Sikkerhetsgjerde | Tilpasning | 1 | Chenxuan |

| 7 | Enhet for deteksjon av posisjonering av materialramme | Tilpasning | 2 | Chenxuan |

| 8 | Blank ramme | / | 2 | Utarbeidet av part A |

Beskrivelse: Tabellen viser konfigurasjonslisten for en individuell arbeidsstasjon.

Teknisk beskrivelse

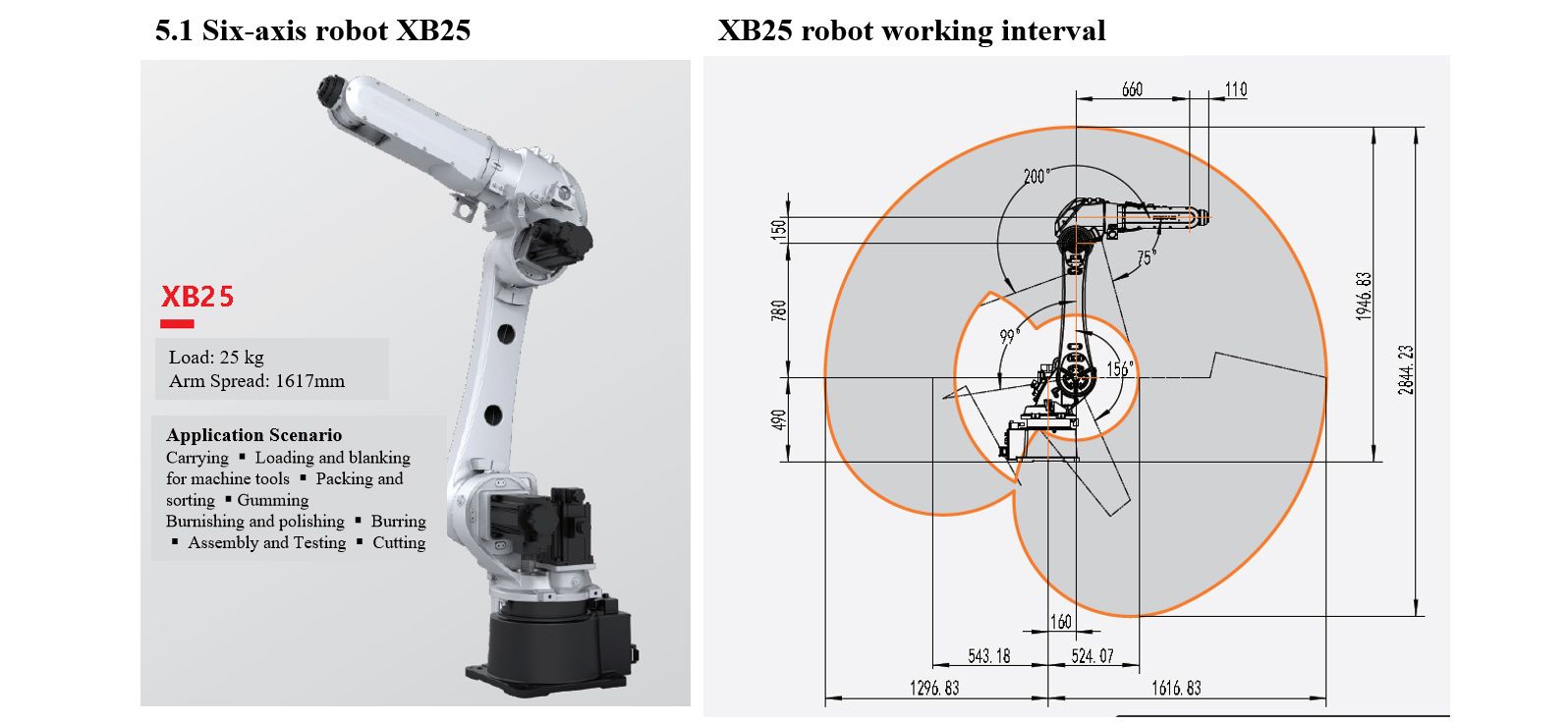

Seksakset robot XB25

Roboter XB25 er grunnlegende parameter

| Modellnr. | Frihetsgrad | Håndleddsbelastning | Maksimal arbeidsradius | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Gjentatt posisjoneringsnøyaktighet | Kroppsmasse | Beskyttelsesgrad | Installasjonsmodus | ||||||||

| ± 0,05 mm | Ca. 252 kg | IP65 (håndledds-IP67) | Bakken, opphengt | ||||||||

| Integrert luftkilde | Integrert signalkilde | Nominell effekt for transformator | Matchet kontroller | ||||||||

| 2-φ8 luftrør (8 bar, magnetventil som tilleggsutstyr) | 24-kanals signal (30V, 0,5A) | 9,5 kVA | XBC3E | ||||||||

| Bevegelsesutslag | Maksimal hastighet | ||||||||||

| Sjakt 1 | Sjakt 2 | Sjakt 3 | Sjakt 4 | Sjakt 5 | Sjakt 6 | Sjakt 1 | Sjakt 2 | Sjakt 3 | Sjakt 4 | Sjakt 5 | Sjakt 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

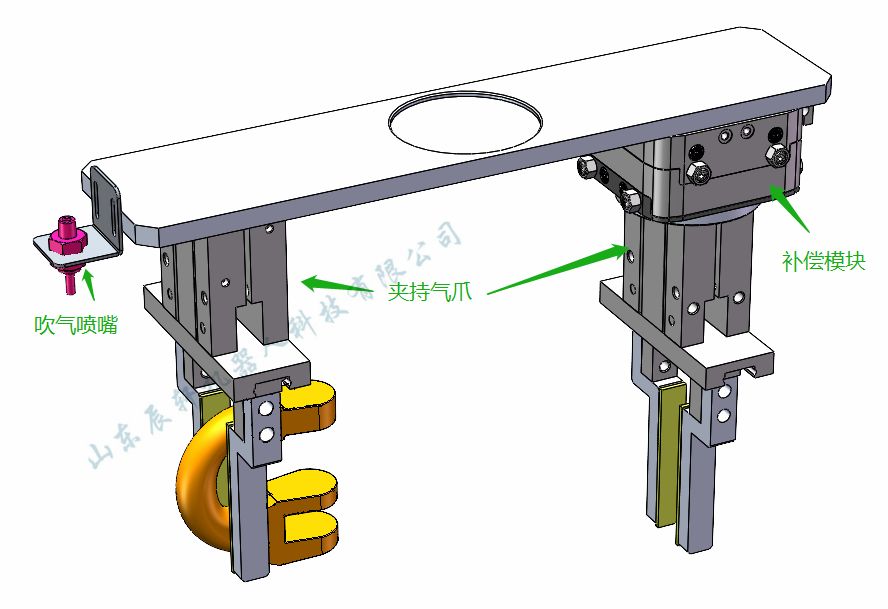

Robottang

1. Design med dobbel stasjon, integrert lasting og blanking, i stand til å realisere rask omlasting;

2. Kan kun brukes til å klemme arbeidsstykker med spesifisert spesifikasjon, og tangen er kun kompatibel med fastspenning av lignende arbeidsstykker innenfor et visst område;

3. Avstengningsfunksjonen sikrer at produktet ikke faller av på kort tid, noe som er trygt og pålitelig;

4. En gruppe høyhastighets pneumatiske dyser kan oppfylle luftblåsefunksjonen i maskineringssenteret;

5. Myke polyuretanmaterialer skal brukes til å klemme fingrene for å unngå at arbeidsstykket klemmer seg;

6. Kompensasjonsmodulen kan automatisk kompensere for arbeidsstykkets posisjonering eller feil i fiksturen og variasjonen i arbeidsstykkets toleranse.

7. Diagrammet er kun ment som referanse, og detaljene skal avhenge av den faktiske designen.

| Tekniske data* | |

| Ordrenummer | XYR1063 |

| For å koble sammen flenser i henhold til EN ISO 9409-1 | TK 63 |

| Anbefalt belastning [kg]** | 7 |

| X/Y-aksens bevegelse +/- (mm) | 3 |

| Senterretensjonskraft (N) | 300 |

| Ikke-senterretensjonskraft [N] | 100 |

| Maksimalt driftslufttrykk [bar] | 8 |

| Minimum driftstemperatur [°C] | 5 |

| Maksimal driftstemperatur [°C] | +80 |

| Luftvolum forbrukt per syklus [cm3] | 6,5 |

| Treghetsmoment [kg/cm2] | 38,8 |

| Vekt [kg] | 2 |

| *Alle data er målt ved 6 bar lufttrykk **Når den er montert i midten |

Kompensasjonsmodul

Kompensasjonsmodulen kan automatisk kompensere for arbeidsstykkets posisjonering eller feil i oppspenningsanordningen og variasjonen i arbeidsstykkets toleranse.

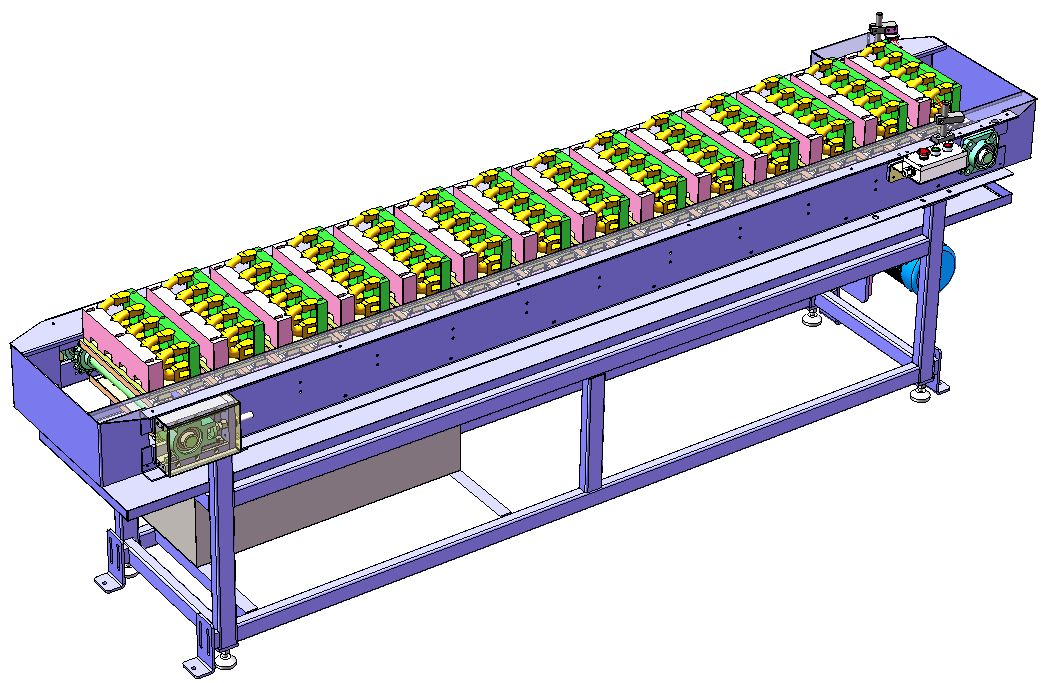

Laste- og transportlinje

1. Laste- og transportlinjen bruker en enkeltlags transportstruktur med kjede, med stor lagringskapasitet, enkel manuell betjening og høy kostnadsytelse;

2. Den planlagte mengden produkter som plasseres skal dekke produksjonskapasiteten på én time. Ved regelmessig manuell mating hvert 60. minutt kan drift uten nedstengning oppnås;

3. Materialbrettet er feilsikkert for å gjøre det lettere å tømme det manuelt, og siloverktøyet for arbeidsstykker med forskjellige spesifikasjoner skal justeres manuelt;

4. Det er valgt olje- og vannbestandige, friksjonsfrie og høyfaste materialer til siloens fôrbrett, og manuell justering er nødvendig ved produksjon av forskjellige produkter;

5. Diagrammet er kun ment som referanse, og detaljene skal avhenge av den faktiske designen.

Elektrisk kontrollsystem

1. Inkludert systemkontroll og signalkommunikasjon mellom utstyr, inkludert sensorer, kabler, kabelkanaler, brytere osv.;

2. Den automatiske enheten er utformet med en trefarget alarmlampe. Under normal drift lyser den trefargede lampen grønt, og hvis enheten svikter, vil den trefargede lampen vise rød alarm i tide.

3. Det finnes nødstoppknapper på kontrollskapet og demonstrasjonsboksen til roboten. I nødstilfeller kan nødstoppknappen trykkes inn for å aktivere systemets nødstopp og samtidig sende ut et alarmsignal;

4. Gjennom demonstratoren kan vi sette sammen mange typer applikasjonsprogrammer, som kan oppfylle kravene til produktfornyelse og legge til nye produkter;

5. Alle nødstoppsignaler for hele kontrollsystemet og sikkerhetsforriglingssignalene mellom prosesseringsutstyret og robotene er koblet til sikkerhetssystemet, og den forriglede kontrollen utføres gjennom kontrollprogrammet;

6. Kontrollsystemet realiserer signalforbindelsen mellom driftsutstyr som roboter, lastesiloer, tang og maskineringsmaskiner;

7. Maskinverktøysystemet må realisere signalutveksling med robotsystemet.

Bearbeidingsmaskinverktøy (levert av brukeren)

1. Maskinverktøyet skal være utstyrt med automatisk sponfjerningsmekanisme (eller for manuell og regelmessig rengjøring av jernspon) og automatisk døråpning og -lukking (hvis maskindøren er åpnet og lukket);

2. Under maskinbruk må ikke jernspon vikle seg rundt arbeidsstykker, noe som kan påvirke robotenes fastklemming og plassering av arbeidsstykker;

3. Med tanke på muligheten for at sponavfall kan falle ned i maskinverktøyets form, legger part B til luftblåsefunksjonen til robottangen.

4. Part A skal velge passende verktøy eller produksjonsteknologi for å sikre rimelig levetid for verktøyet eller verktøybytte av verktøyveksleren inne i maskinverktøyet, for å unngå at kvaliteten på automatiseringsenheten påvirkes på grunn av verktøyslitasje.

5. Signalkommunikasjon mellom maskinverktøyet og roboten skal implementeres av part B, og part A skal gi relevante signaler fra maskinverktøyet etter behov.

6. Roboten utfører grovposisjonering når den plukker ut delene, og maskinverktøyets festeanordning oppnår presis posisjonering i henhold til arbeidsstykkets referansepunkt.

Sikkerhetsgjerde

1. Monter beskyttelsesgjerdet, sikkerhetsdøren, sikkerhetslåsen og andre innretninger, og utfør nødvendig forriglingsbeskyttelse.

2. Sikkerhetsdøren skal plasseres i riktig posisjon på sikkerhetsgjerdet. Alle dører skal være utstyrt med sikkerhetsbryter og -knapp, tilbakestillingsknapp og nødstoppknapp.

3. Sikkerhetsdøren er låst med systemet via en sikkerhetslås (bryter). Når sikkerhetsdøren åpnes unormalt, stopper systemet og gir en alarm.

4. Sikkerhetstiltak garanterer sikkerheten til personell og utstyr gjennom maskinvare og programvare.

5. Sikkerhetsgjerdet kan leveres av part A selv. Det anbefales å sveise med høykvalitets rutenett og male overflaten med gul advarselsbrenningslakk.

Sikkerhetsgjerde

Sikkerhetslås

Sikkerhetsgjerde Driftsmiljø (levert av part A)

| Strømforsyning | Strømforsyning: Trefaset firetråds AC380V ± 10 %, spenningsvariasjonsområde ± 10 %, frekvens: 50 Hz; Strømforsyningen til robotens kontrollskap skal være utstyrt med en uavhengig luftbryter; Robotens kontrollskap må jordes med en jordingsmotstand på mindre enn 10 Ω;Den effektive avstanden mellom strømkilden og robotens elektriske kontrollskap skal være innenfor 5 meter. |

| Luftkilde | Trykkluften skal filtreres ut av vann, gass og urenheter, og utgangstrykket etter å ha passert gjennom FRL skal være 0,5~0,8 MPa. Den effektive avstanden mellom luftkilden og robotkroppen skal være innenfor 5 meter. |

| Fundament | Behandle med konvensjonelt sementgulv i verkstedet til part A, og installasjonsbasen til hvert utstyr skal festes til bakken med ekspansjonsbolter; Betongstyrke: 210 kg/cm2; Betongtykkelse: Mer enn 150 mm;Ujevnheter i fundamentet: Mindre enn ±3 mm. |

| Miljøforhold | Omgivelsestemperatur: 0~45 ℃; Relativ fuktighet: 20%~75% RF (ingen kondens er tillatt); Vibrasjonsakselerasjon: Mindre enn 0,5 G. |

| Diverse | Unngå brennbare og etsende gasser og væsker, og ikke sprut olje, vann, støv osv.; Ikke nærm kilden til elektrisk støy. |